نحن متخصصون في البحث والتطوير والتصنيع والتجميع قطع الختم غير القياسية,قطع اللحام غير القياسية، قطع مخصصة فردية، و أجزاء التجميع غير القياسية، ويمكننا تقديم حلول مخصصة بناء على رسومات العملاء أو العينات أو المتطلبات التقنية لتلبية احتياجات المشاريع المتنوعة والمعقدة.

نظرا لأن بعض معلومات المنتجات ودراسات الحالة على الموقع لا تزال يتم تحديثها وتحسينها باستمرار، إذا لم تتمكن من العثور على المعلومات التفصيلية التي تحتاجها أثناء تصفحك، فلا تتردد في الضغط على "اتصل بنا" لترك رسالة. سيتواصل معك فريق العمل في أقرب وقت ممكن، وبتنسيق مع فريقنا الفني المحترف، سيقدم لك اقتراحات مستهدفة، وحلول فنية، ودعم في تقديم العروض بناء على متطلباتك.

حصلت الشركة على شهادات مثل ISO 9001 وIATF 16949، وأنشأت نظاما صارما لمراقبة الجودة لضمان أن منتجاتنا مستقرة وموثوقة ومتوافقة مع المعايير. بالإضافة إلى ذلك، للعملاء الذين يطلبون كميات معينة، سنقدم أسعارا تنافسية أكثر مع الحفاظ على جودة المنتج الممتازة، مما يخلق قيمة أكبر لشركائنا.

التخصيص

يمتلك الفريق الفني المتمرس ورشة الأدوات الخاصة به ويمكنه تصميم وتصنيع مختلف القوالب المثقوبة المفردة والقوالب التدريجية بشكل مستقل وفقًا لرسومات المنتج.

اللحام هو عملية تصنيع تستخدم الحرارة أو الضغط أو مزيجا من الاثنين لإنشاء رابطة معدنية قوية بين المعادن أو المواد القابلة للحام الأخرى. في مجال التصنيع غير القياسي، يعد اللحام مجرد طريقة اتصال، بل هو أيضا وسيلة رئيسية لتحقيق تصاميم هيكلية مخصصة ومتطلبات وظيفية.

في الإنتاج الفعلي، عادة ما يتم تصميم ومعالجة اللحام غير القياسي بناء على الرسومات أو العينات أو ظروف التشغيل التي يقدمها العملاء. خلال عملية اللحام، يمكن اختيار مواد الحشو مثل أسلاك اللحام والأقطاب الكهربائية بمرونة لتلبية متطلبات مختلفة من حيث القوة، الختم، مقاومة التآكل، أو المظهر. مقارنة بالأجزاء المعيارية، يفرض اللحام غير القياسي متطلبات أعلى على التحكم في العمليات، وتسلسل اللحام، ودقة الأبعاد.

مقارنة بالوصلات الميكانيكية مثل البراغي والمسامير، يتيح اللحام تصاميم أكثر إحكاما واستقرارا وتكاملا في الهياكل غير القياسية، مما يسمح لمنطقة اللحام بالاقتراب أو حتى الوصول إلى أداء المادة الأساسية من حيث القدرة على تحمل الأحمال والسلامة الهيكلية. وهذا مهم بشكل خاص للهياكل المعقدة، والدفعات الصغيرة، والمنتجات غير القياسية المتنوعة، مما يقلل بشكل فعال من خطوات التجميع ويحسن الموثوقية العامة.

عملية اللحام مرنة للغاية وقابلة للتكيف، وقادرة على التعامل مع احتياجات المعالجة للأجزاء غير القياسية ذات المواد والسمكات والأشكال غير المنتظمة المعقدة. تشمل عمليات اللحام غير القياسية الشائعة لحام MIG، لحام TIG، لحام بالليزر، لحام البقعة، اللحام بالبلازما، ولحام القوس المغمور، والذي يمكن اختياره بشكل مناسب بناء على هيكل المنتج ومتطلبات الدقة وبيئة التشغيل.

في مجال معالجة المعادن غير القياسية،اللحامهي عملية أساسية لتحقيق التصميم الشخصي، والتخصيص الوظيفي، والابتكار الهيكلي. يستخدم على نطاق واسع في المعدات الميكانيكية غير القياسية، والأدوات الآلية، والمكونات الهيكلية الخاصة، والمكونات الصناعية المخصصة، ويلعب دورا حاسما في أداء المنتج والسلامة وعمر الخدمة.

في مجال التصنيع غير القياسي، غالبا ما تكون أجزاء اللحام ليست مجرد موصلات قياسية، بل مكونات مخصصة مصممة وصنعت خصيصا وفقا لهيكل المعدات وظروف التشغيل والمتطلبات الوظيفية. عادة ما تؤدي وظائف متعددة، بما في ذلك الاتصال الهيكلي، والتنفيذ الوظيفي، ونقل الأحمال، وهي مكونات أساسية في المعدات والأنظمة غير القياسية.

في التطبيقات غير القياسية، الوظيفة الأساسية للأجزاء الملحومة هي تحقيق وصلات موثوقة في الهياكل المعقدة. نظرا لأن المنتجات غير القياسية غالبا ما تظهر أبعادا غير متسقة، أو هياكل غير منتظمة، أو مساحة تركيب محدودة، يمكن للحام أن يتغلب على قيود الأجزاء القياسية، ويدمج عدة مكونات في هيكل واحد، مما يضمن القوة والاستقرار العامين.

عادة ما تحتاج قطع اللحام غير القياسية إلى تحمل الأحمال الميكانيكية والإجهادات الهيكلية في اتجاهات محددة أو تحت ظروف تشغيل محددة. من خلال أنواع اللحام المعقولة، وتسلسلات اللحام، وتصميم التعزيز الهيكلي، لا تخدم الأجزاء الملحومة وظيفة التوصيل فقط، بل تشارك أيضا بشكل مباشر في تحمل الأحمال، مما يضمن أداء موثوقا للمعدات تحت ظروف التشغيل طويلة الأمد، أو الاهتزاز، أو الصدمات، أو الأحمال العالية.

في العديد من المعدات غير القياسية، تخدم الأجزاء الملحومة أيضا أغراض الختم أو الحماية أو التكامل الوظيفي.

توفر المكونات الملحومة أيضا مرونة تصميمية عالية في التصنيع غير القياسي. سواء كانت تركيبات المواد، أو تغيرات في سمك الجدران، أو الزوايا المعقدة والهياكل غير المنتظمة، يمكن تعديل اللحام حسب الاحتياجات الفعلية، دون أن يكون محدودا بأبعاد وأشكال الأجزاء الموحدة. تسمح هذه المرونة للمكونات الملحومة بالعمل كأجزاء وظيفية مستقلة أو كوحدات هيكلية رئيسية في آلة أو نظام كامل.

في مجال التصنيع غير القياسي، لا تعد أجزاء اللحام مجرد منتجات ملحومة بسيطة، بل هي حلول مخصصة تتشكل من خلال دمج التصميم الإنشائي، وخبرة العمليات، وسيناريوهات الاستخدام، وتلعب دورا حاسما في أداء واستقرار وعمر خدمة المعدات.

تطبيق أجزاء اللحام لا يقتصر على نموذج منتج ثابت واحد، بل هو موجود على نطاق واسع في الحالات التي لا تستطيع فيها الأجزاء القياسية تلبية متطلبات الهيكل أو الوظيفية أو التركيب بشكل مباشر. في هذه التطبيقات، يلعب اللحام دورا أكبر ك "منفذ هيكلي" و"حل مشكلات".

غالبا ما تتطلب إطارات المعدات تصميما مخصصا بناء على مساحة الموقع، ومتطلبات الحمولة، والتخطيط الوظيفي. عادة ما تكون هذه الهياكل ذات أبعاد غير متسقة وإجهادات معقدة، مما يجعل التجميع البسيط باستخدام ملفات تعريف قياسية مستحيلا.

من خلال المكونات غير الملحومة غير القياسية، يمكن دمج الملفات الجانبية، الصفائح، والتعزيزات بمواصفات مختلفة في هيكل موحد، مما يضمن قوة وصلابة الإطار مع مراعاة دقة تركيب المعدات والثبات طويل الأمد.

في المعدات غير القياسية التي تتطلب نقل الوسائط أو الضغط أو درجة الحرارة أو متطلبات الختم، غالبا ما تتطلب الأنابيب والواجهات ومكونات الأوعية تصميما مخصصا بناء على ظروف التشغيل.

المكونات الملحومة في هذه التطبيقات لا تخدم وظيفة التوصيل فقط، بل تؤثر أيضا بشكل مباشر على أداء الختم والسلامة. من خلال اختيار طرق اللحام وهياكل اللحام بشكل منطقي، يمكن تحقيق وصلات موثوقة بزوايا معقدة، وواجهات متعددة، وهياكل غير منتظمة، وهو أمر يصعب تحقيقه باستخدام وصلات الأنابيب القياسية.

عادة ما يكون للمعدات الميكانيكية غير القياسية تطبيقات عملية محددة، وهيكلها وتجميع مكوناتها مخصصان بشكل كبير.

يقلل اللحام من عدد الأجزاء وخطوات التجميع، مما يحسن القوة والموثوقية العامة للمعدات.

في الآلات الهندسية والمعدات الثقيلة، تحتاج العديد من المكونات إلى تحمل أحمال الصدمات، والاهتزاز، وظروف الإجهاد طويل الأمد. تفرض هذه التطبيقات متطلبات عالية جدا على جودة اللحام والتصميم الهيكلي.

تضمن قطع اللحام غير القياسية، من خلال اختيار المواد العقلاني، وتصميم نوع اللحام، والتحكم في العمليات، أن الهيكل الملحوم لا يلبي فقط متطلبات القوة بل يحافظ أيضا على أداء مستقر تحت ظروف العمل الفعلية.

في تصنيع الأجزاء الملحومة، لا تكون المواصفات والمعلمات معايير ثابتة، بل هي نتيجة تحديد شامل بناء على رسومات العملاء وظروف التشغيل والوظائف الهيكلية. اختيار كل معلمة يؤثر بشكل مباشر على جدوى اللحام، والقوة الهيكلية، وموثوقية المنتج النهائي.

يمكن تصنيع أجزاء اللحام من مواد معدنية متنوعة، بما في ذلك على سبيل المثال لا الحصر، الفولاذ الكربوني، الفولاذ المقاوم للصدأ، سبائك الألمنيوم، سبائك النحاس، وغيرها من السبائك الخاصة، وذلك حسب تطبيق المنتج وبيئة تشغيله.

في المشاريع المخصصة، يعتمد اختيار المواد ليس فقط على متطلبات القوة، بل أيضا على مقاومة التآكل، والوزن، وقابلية التشغيل الآلي، وقابلية اللحام، لضمان أن الأداء العام بعد اللحام يلبي احتياجات الاستخدام الفعلية.

لا يوجد نطاق بعد ثابت للأجزاء الملحومة؛ جميع الأبعاد مصممة خصيصا بناء على الرسومات أو العينات أو متطلبات التصميم المقدمة من العملاء.

في الإنتاج الفعلي، لا تؤثر الدقة البعدية على الأجزاء نفسها فحسب، بل تؤثر أيضا بشكل مباشر على التجميع اللاحق والتشغيل العام للآلة. خلال عملية اللحام، يتم النظر بشكل كامل في تشوه اللحام، ومدخلات الحرارة، والانكماش الهيكلي، مع تطبيق صلاحيات العمليات وضوابط للأبعاد الحرجة.

تؤثر سماكات الجدران المختلفة وأبعاد المقطع العرضي بشكل مباشر على طرق اللحام، وتسلسل اللحام، ومعايير اللحام.

أثناء اللحام، من الضروري اختيار عمليات اللحام وطرق التحكم في الحرارة بشكل منطقي بناء على اختلافات سمك الجدران لتجنب تشوه اللحام، أو عدم كفاية الاختراق، أو أداء اللحام غير المتساوي، مما يضمن استقرار الهيكل تحت الحمل وفي الاستخدام طويل الأمد.

نوع اللحام (مثل اللحام بالمؤخرة، اللحام بالفيليت، اللحام باللاب، إلخ) ليس اختيارا بسيطا بل مصمم بناء على وضع الإجهاد، البنية المكانية، ومتطلبات التجميع للمكونات.

غالبا ما تحمل اللحامات وظائف الاتصال وتحمل الأحمال في الوقت نفسه؛ لذلك، يعطي تصميم موقع اللحام وحجمه وشكله الأولوية للقوة الهيكلية والموثوقية طويلة الأمد، وليس فقط المظهر.

عادة ما يتم إكمال المكونات الملحومة باستخدام تقنية MIG، أو TIG، أو اللحام بالليزر، أو اللحام النقطي، أو مزيج من عدة عمليات.

يتم تعديل معايير العملية مثل التيار، الجهد، سرعة اللحام، والتحكم في دخول الحرارة وفقا لخصائص المادة والخصائص الهيكلية لضمان ثبات وثبات جودة اللحام.

اعتمادا على بيئة تشغيل المنتج ومتطلبات العملاء، يمكن لقطع اللحام أن تخضع لعمليات التنظيف الرملي، أو التلميع، أو الطلاء الكهربائي، أو الرش، أو أي علاجات سطحية أخرى.

في بعض المشاريع، يجب أيضا النظر في التشغيل بعد اللحام، أو التقويم، أو التحقق من التجميع لضمان تلبية المكونات للمتطلبات الوظيفية والجمالية.

خدمات اللحام هي خدمات معالجة لحام مخصصة وخدمات دعم فني تقدم لتلبية احتياجات تصنيع المنتجات غير القياسية. خدمات اللحام ليست مجرد "لحام وفقا للرسومات"، بل هي قدرة شاملة تشمل الفهم الهيكلي، وحكم العمليات، والتحكم في العمليات. يتطلب كل مشروع خطة لحام مخصصة بناء على تطبيق المنتج، وخصائصه الهيكلية، وظروف التشغيل الفعلية.

في الخدمة الفعلية، غالبا ما يمتد اللحام إلى كامل عملية التصنيع. من خلال تحليل رسومات العملاء أو العينات أو المتطلبات الوظيفية، نشارك في تقييمات العمليات مسبقا، نقيم قابلية اللحام الهيكلي، وتوافق المواد، ومشاكل التشوه والإجهاد المحتملة، وبالتالي نختار طرق اللحام ومسارات العملية المناسبة. هذا الانخراط المبكر هو سمة رئيسية تميز خدمات اللحام غير القياسية عن المعالجة الموحدة.

تشمل خدمات اللحام غير القياسية عادة تركيبات مواد متعددة، وأشكال هيكلية متعددة، وإنتاج بكميات صغيرة أو قطعة واحدة، مما يتطلب مستوى عاليا من الخبرة والقدرة على التكيف في الموقع من موظفي اللحام. من خلال تسلسلات اللحام المعقولة، والتحكم في إدخال الحرارة، وتصميم الأدوات الهيكلية المساعدة، يمكننا ضمان جودة اللحام مع الحفاظ على دقة الأبعاد والاستقرار الهيكلي العام.

تشمل خدمات اللحام أيضا الفحص بعد اللحام، والتصحيح، والتحقق الضروري من الجودة لضمان أن نتائج اللحام تلبي متطلبات الرسم فقط، بل أيضا متطلبات الموثوقية طويلة الأمد لبيئة الاستخدام الفعلية.

غالبا ما يحتاج العملاء إلى أكثر من مجرد "اللحام النهائي"؛ يريدون أن تخدم نتائج اللحام وظيفة المنتج والسلامة الهيكلية والاستخدام طويل الأمد حقا. ترتقي خدمات اللحام الاحترافية من مرحلة معالجة واحدة إلى حل تصنيع كامل من خلال فهم هذه الاحتياجات العملية.

تقدم خدمات اللحام حلول لحام مخصصة حقا. يخضع كل مشروع لتقييم شامل يأخذ في الاعتبار هيكل المنتج، نوع المواد، ظروف التشغيل، ومتطلبات التجميع، بدلا من مجرد تطبيق عمليات ثابتة. من خلال اختيار طرق اللحام وأنواع اللحام ومعايير العملية بشكل منطقي، يصبح حل اللحام نفسه جزءا من تصميم المنتج، وليس مجرد فكرة ثانوية تفاعلية.

جودة اللحام المتسقة هي مطلب أساسي في التصنيع غير القياسي. نظرا لأن المنتجات غير القياسية غالبا ما تنتج على دفعات صغيرة مع أنواع متنوعة، فإن متطلبات التحكم في العمليات وخبرة الأفراد أعلى. من خلال إجراءات اللحام الموحدة، والخبرة الناضجة في العمليات، والسيطرة المركزة على العمليات الرئيسية، نضمن أن تحافظ المكونات الملحومة من دفعات مختلفة وبهياكل مختلفة على اتساق في القوة والمظهر والموثوقية، مما يقلل من مخاطر التجميع والاستخدام الناتجة عن تقلبات جودة اللحام.

فيما يتعلق بالتحكم في العمليات، تشير خدمات اللحام المهنية إلى المعايير الدولية أو الصناعية ذات الصلة وتتبع لتنظيم عملية اللحام بشكل عقلاني. ينعكس ذلك ليس فقط في تشكيل اللحام ومظهره، بل أيضا في الموثوقية والسلامة العامة للهيكل الملحوم، مما يضمن أن النتيجة الملحومة تلبي متطلبات القوة وعمر الخدمة للتطبيقات العملية.

خطة لحام معقولة وتقييم أولي للعملية تساعد في تقصير الوقت العام للتسليم وتقليل معدلات إعادة العمل. في المشاريع غير القياسية، غالبا ما تزيد مشاكل اللحام من صعوبة المعالجة والتجميع اللاحقة. من خلال تحديد المخاطر المحتملة مسبقا خلال مرحلة اللحام، يمكن تقليل التعديلات وإعادة العمل لاحقا، مما يحسن الكفاءة الإنتاجية العامة.

عادة ما تمتلك خدمات اللحام قدرات دعم شاملة من إنتاج العينات إلى الإنتاج الضخم. سواء كان ذلك في النمذجة الأولية من قطعة واحدة، أو التحقق من العينات، أو الإنتاج اللاحق على دفعات صغيرة أو مستمرة، يمكن إنجاز كل شيء تحت نفس نهج العملية، مما يضمن اتساق المنتج عبر مراحل مختلفة ويوفر دعما موثوقا لتكرار المنتجات وتقدم المشروع.

على سبيل المثال، اللحام بتقنية TIG مناسب للحامات عالية الدقة والجمالية، ولحام MIG مناسب للإنتاج الضخم، ولحام الليزر مناسب للتطبيقات عالية الدقة ومنخفضة الحرارة المدخلة.

بدون اللحام، معظم المنتجات المعدنية في التصنيع الحديث ستكون مستحيلة.

نعم، اختيار مواد اللحام يؤثر مباشرة على الخصائص الميكانيكية لمعدن اللحام.

اختيار مواد اللحام التي تطابق أو تتفوق على المعدن الأساسي أمر بالغ الأهمية لضمان جودة اللحام والموثوقية على المدى الطويل.

في مجال التصنيع غير القياسي والمنتجات المخصصة، اختيار لحام أجزاء معدنية ليس مجرد طريقة معالجة، بل هو استثمار استراتيجي يتعلق بأداء المنتج، وكفاءة التصنيع، والتحكم طويل الأمد في التكاليف. مقارنة بطرق الاتصال الأخرى، يتمتع اللحام بمزايا كبيرة في تحقيق الإنشاءات والتكامل الوظيفي، مما يجلب قيمة مستمرة لتطوير الأعمال.

يتيح اللحام وصلات هيكلية دائمة وعالية القوة. بالنسبة للأجزاء المعدنية غير القياسية، غالبا ما تحتاج المنتجات إلى تحمل أحمال محددة أو اهتزازات أو ظروف تشغيل معقدة. من خلال التصميم الصحيح وتنفيذ اللحام، يمكن لمنطقة التوصيل أن تقترب أو حتى تصل إلى مستوى القوة والاستقرار للمادة الأساسية، مما يحسن بشكل كبير الموثوقية العامة للمنتج ويقلل من خطر فشل الاتصال وتكاليف الصيانة اللاحقة.

يساعد اللحام في تبسيط التصميم الهيكلي وتقليل عدد الأجزاء. في المنتجات غير القياسية، غالبا ما يؤدي الاعتماد المفرط على البراغي أو الموصلات أو المكونات القياسية إلى تعقيد التجميع ونقاط الفشل المحتملة. يمكن للحام دمج عدة أجزاء في هيكل واحد، مما يقلل من خطوات التجميع، ويحسن التكميك الهيكلي، ويساعد أيضا في تقليل الوزن الكلي واستهلاك المواد.

من منظور التصنيع، يعد اللحام عملية مرنة وقابلة للتكيف للغاية. سواء كانت هياكل ذات أشكال غير منتظمة، أو تركيبات متعددة المواد، أو متطلبات غير قياسية للدفعات الصغيرة والأنواع المتنوعة، يمكن تعديل اللحام وفقا للرسومات والظروف الفعلية. تمكن هذه المرونة الشركات من الاستجابة بسرعة لاحتياجات تخصيص العملاء، مما يحسن كفاءة تنفيذ المشاريع وتنافسية السوق.

من حيث التكاليف طويلة الأمد، غالبا ما تؤدي قطع اللحام المعدنية إلى انخفاض تكاليف التصنيع والصيانة الإجمالية. على الرغم من أن ذلك يتطلب خبرة عملية وتقنية أعلى في البداية، إلا أن الهياكل الملحومة المستقرة والموثوقة يمكن أن تقلل من تكرار إعادة العمل والإصلاح والاستبدال، مما يوفر على الشركات تكاليف خفية كبيرة طوال دورة حياة المنتج.

كما توفر قدرات اللحام الناضجة للشركات حرية أكبر في تصميم المنتجات وتوسيع الأعمال. عندما لا يعد اللحام قيدا، يمكن للتصميم التركيز أكثر على التنفيذ الوظيفي وتحسين الأداء، وهو أمر بالغ الأهمية لشركات التصنيع غير القياسية للتوسع المستمر في تطبيقات وأسواق جديدة.

| آيزو 9001 | IATF 16949 |

|

|

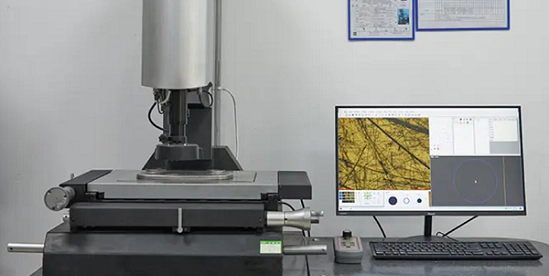

| آلة قياس الإحداثيات AEH |

|

| معدات الاختبار | ||

|

|

|

|

|

|

| TA 1400 | BA006-N |

|

|